目前,我国广泛使用的圆锥破碎机主要有弹簧保险圆锥破和液压保险圆锥破两种类型,下面分别介绍其结构特点。

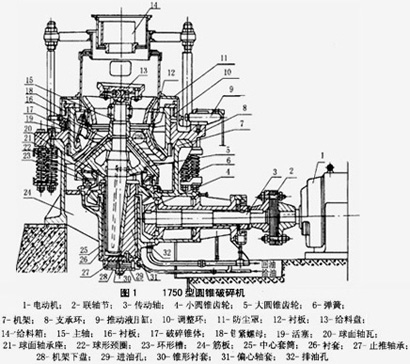

弹簧保险1750型圆锥破石机是目前我国对坚硬矿石进行中碎或细碎的一种典型设备,其结构和旋回破碎机大体相同,但其工作机构、调整装置、防尘装置及保险装置却有所不同。

由带锰钢衬板的破碎锥17和固定锥(即图中的调整环10)组成,衬板和锥体之间浇注锌合金以保证其紧密结合;破碎锥17压装在主轴15上,其下部表面为球面形状并由球面轴承支承,主轴的下端插入偏心轴套31的锥形孔内,在偏心轴套的锥形孔内装有青铜或MC-6尼龙等材料制成的衬套。当电动机通过圆锥齿轮4、5带动偏心轴套旋转时,由球面轴承支承着的主轴以及破碎锥则作旋摆运动,从而达到破碎矿石的目的。

圆锥破碎机的调整装置实际上就是固定锥的一部分,由调整环、支承环8、锁紧螺母18、推动液压缸9、锁紧液压缸和活塞19组成。支承环8安装在机架7的上面,并借助于破碎机周围的拉紧弹簧6与机架贴紧;支承环8和调整环的接触面处均有锯齿形螺纹;支承环8上装有两对拨爪和一对推动液压缸;锁紧液压缸和活塞则装在支承环8的上部;锁紧螺母和调整环的接触面处也作成锯齿形螺纹。

当破碎机正常工作时,锁紧液压缸内充满了压力油,使锁紧螺母、支承环和调整环接触面的锯齿形螺纹呈斜面紧密贴合,达到锁紧的目的。当需调整排料口时,首先将锁紧液压缸卸载,使锯齿形螺纹放松,然后操纵液压系统,启动推动液压缸,带动调整环作旋转运动,由于锯齿形螺纹的传动,使得固定锥上升或下降,从而达到调整排料口的目的。

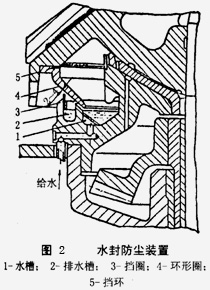

圆锥破碎机的防尘装置见图2所示,由水槽1(图1中的环形槽23)、排水槽2、挡圈3、环形圈4(即图1中的球形颈圈22)和挡环5等组成。水用水泵经进水管送入水槽1,再溢流到排水槽2,经排水管排出。由于环形圈4的阻挡作用,使灰尘不能进入机器内部而落入水槽1中被循环水流带走,从而起到保护机器传动部件之目的。

该弹簧保险圆锥破碎机是利用装在机架周围的弹簧来作保险装置的。当破碎机过载时,支承在弹簧上面的支承环和调整环就向上抬起而压缩弹簧,从而排料口尺寸增大,非破碎物即可排出,之后在弹簧力的作用下支承环和调整环自动复位,即可重新进行破碎。

显然,弹簧既是保险装置,同时在破碎时将产生一定的破碎力,所以,其张紧程度对破碎机的正常运行具有重要影响,因而在拧紧弹簧时,应留有适当的压缩余量。

上述弹簧圆锥破石机的排料口调节装置虽然采用了液压操纵,但结构仍为螺纹调节装置。因而在工作时,螺纹常被粉尘堵塞,使得调整费力、费时,而且一定要停车。

此外,取出卡在破碎腔内的非破碎物也很不方便。为了克服这些缺点,国内外已大力生产和推广应用液压圆锥破碎机,这种圆锥破石机不但调整排料口容易方便,而且过载保护的安全性也明显增高,不失为圆锥破新的发展方向。

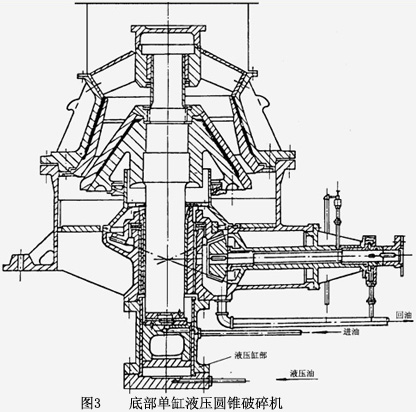

我国从20世纪60年始研制液压圆锥破碎机,经过40余年的努力发展,已经接近先进水平。液压圆锥破石机按其液压缸的安装位置和数量,一般可分为顶部单缸、底部单缸和多缸式3种类型。

其中多缸液压圆锥破主要是将弹簧圆锥破碎机的弹簧改为液压保险缸,将机械锁紧改为液压锁紧,用液压推动液压缸调整替代机械调整,其总体结构仍保持了弹簧圆锥破碎机的特点。但由于液压缸增多,其主机结构相对复杂化,增加了维修工作量。

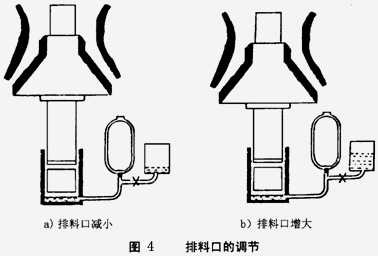

我国使用较多的为底部单缸液压圆锥破,其工作原理和弹簧圆锥破相同,但在结构上取消了弹簧圆锥破石机的调整环、支承环、锁紧装置以及球面轴承等零件。图3为我国生产的底部单缸液压圆锥破碎机的构造图。该破碎机和弹簧圆锥破碎机的结构相类似,不同的是其调整和保险都是由支承在动锥的主轴底部的一个液压缸和油压系统来实现的。通过增加或减少液压缸中的高压油量就可使主轴和破碎锥上升或下降,从而达到排料口的调整。其原理见图4所示。

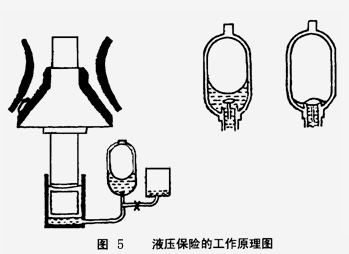

该破碎机的过载保护则是通过装有惰性气体的蓄能器实现的。如图5所示,蓄能器的气压在正常情况下比液压缸内的油压稍高些,因而油不能进人蓄能器。一旦过载,破碎锥受力急增将导致液压缸内的油压升高,当油压升高到超过蓄能器内的气压时,油则被压人蓄能器内,使破碎锥随之下降,排料口增大,非破碎物排出。

当过载消除后,由于蓄能器的作用,油被重新压回液压缸内,破碎锥可恢复到正常位置继续工作。此外,我国20世纪90年代初已开始制造旋盘式超细碎破碎机。

- 上一篇: SC单缸圆锥

- 下一篇: 引入AI智能分拣 固废再生更高效